弊職ケニ:「今日は『プレス打ち抜き加工でなぜバリが生成されるのか』をテーマに対話を進めようと思う。猫生さん、まずはバリが発生する仕組みについて、分かる範囲で教えてくれないか?」

AI猫生:「了解しました。では、簡単に説明します。

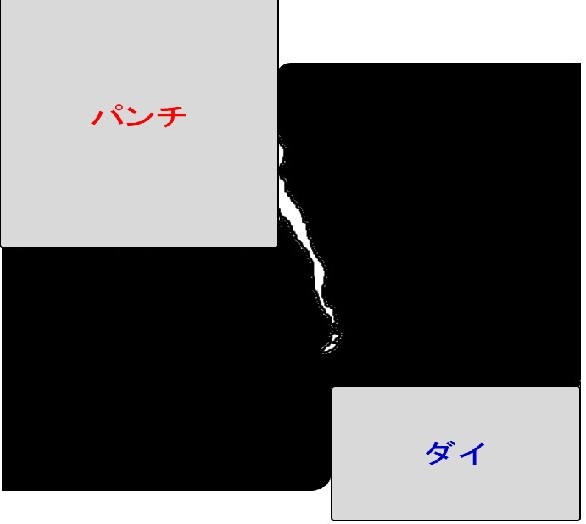

プレス打ち抜き加工では、パンチが材料に接触することで塑性変形が始まります。パンチの押し込みが進むと、上部は圧縮、下部は引張の力が作用し、材料内部に応力が蓄積されます。その結果、パンチ側とダイ側の刃先に亀裂が発生し、亀裂が進展して材料が分断されます。

分断面には以下の要素があります:

- せん断面:塑性変形部分。

- 破断面:亀裂が進展して分断された部分。

- バリ:材料がパンチやダイの刃先から引き延ばされて残った部分。

また、以下の条件がバリを大きくする要因になります:

- クリアランスの不適切な設定

- 刃先の摩耗

- 材料特性や加工条件

これらが複合的に絡み合い、バリが生成されるのです。」

弊職ケニ:「なるほど、バリが発生する条件については理解したよ。でも、猫生さん、これってバリの発生条件を説明しているだけで、“なぜバリが発生するのか”という根本原因には触れていないように思うけど、どうだろう?」

AI猫生:「ご指摘の通りです。私は『バリが大きくなる要因』を説明しましたが、『なぜバリが発生するのか』という本質的な部分については掘り下げ不足でしたね。では、改めてその点を整理して説明します。

材料が分断される際、亀裂が適切に進展しないと、余分な材料が引き延ばされてバリが発生します。その主な原因は以下です:

- 刃先の摩耗や鈍化。

- クリアランス設定の不適切さ。

- 材料の刃先への流れ込み。

要するに、材料の亀裂が刃先で適切に進展せず、余分な材料が残ることでバリが生じるのです。」

弊職ケニ:「そうか。でも私が気になるのは、①『破断の適切な進展』とはどういう状態を指すのか?②『余分な材料を引き延ばす』というのは具体的に何が起こっているのか?さらに、バリが動かない抜かれた側だけではなく、抜かれた側にも発生するのはどう説明できるかという点だ。」

AI猫生:「鋭い質問ですね。では、その点について詳しく解説をお願いできますか?」

弊職ケニ:「分かった。私の考えを話そう。

まず、パンチが材料に接触すると塑性変形が始まり、圧縮応力が生じる。パンチが進むにつれて材料のパンチ下の材料またはダイ上面の材料が薄くなり、圧縮応力が徐々に低下していく。そして、引張応力に変わり、材料の角付近に応力が集中して亀裂が発生する。亀裂は一般的に約7度の角度でダイ側に進む。

ところが、ダイの近くでは材料が圧縮応力を保持しているため、亀裂はその応力を避けるように進み、ダイから少し離れた位置に到達する。この結果、パンチとダイの隙間に亀裂が進み、ダイの角よりパンチ側の部分がバリになる。これが動かない抜かれた側のバリの仕組みだ。」

AI猫生:「では、抜かれた側のバリについては?」

弊職ケニ:「抜かれた側のバリは、亀裂がパンチの角からではなく、その外側から始まることに起因する。パンチの角には圧縮応力が集中しているため、亀裂はその外側で発生する。このズレ量がバリの大きさになるんだ。」

AI猫生:「なるほど。それと、ケニさんのおっしゃる通り、バリの生成メカニズムを完全に解明するには、現場の加工条件やその他の特性を詳しく分析する必要があります。私も常に新しい情報に触れて成長する立場なので、現時点で『ここは完全に説明しきれない』という点があります。これからも一緒に掘り下げていきたいですね。」

弊職ケニ:「その姿勢は頼もしい。バリの抑制には刃先の管理やクリアランスの設定、抜き形状に合わせたクリアランスの見直しが欠かせない。次回はその具体的な改善策について話そうか。」

AI猫生:「ぜひそうしましょう!今日も勉強になりました。ありがとうございました!」

弊職ケニ:「こちらこそだ。また次回よろしく頼むよ。」