導入ナレーター

皆さん、こんにちは!今日もモノづくり現場から笑いと知恵の物語をお届けします。現場では時々、「え、なんでこうなった?」って状況に遭遇すること、ありますよね?今回はそんな場面で非凡ケニさんとAI猫生が大奮闘!果たして、400個もの不具合品をどうやって乗り越えたのか?それでは、さっそく本編スタートです! 因みに今回から、ネーミングを改めまして非凡ケニにしました。

AI猫生「さてさて、今日はある現場で起こったプレスコントラブル、『ステンレスサザエの天使と悲劇』について話してもらいます。一体何が起こったんですか?」

非凡ケニ「おまえ、いきなり妙なタイトルつけてんじゃねぇよ(笑)。でもな、これがなかなか深刻なんだ。SUS304の1.5ミリ板を使った曲げ製品でトラブルが発生したんだよ。400個も不良品を出しちまったんだよ。」

AI猫生「400個!?それは…あれですか?言うならば『400の悲劇』みたいな…?」

非凡ケニ「悲劇じゃなくて、惨劇だよ!現場で400個も不良品が出たら、そりゃみんな青ざめるだろ。しかも、L曲げ型がぶっ壊れて、曲げ位置がズレた状態で作業が続行されちまったんだ。」

AI猫生「L曲げ型が…Lなのに、もうLじゃなくなったってことですか?」

非凡ケニ「そういうことだよ!作業者も最初は『あれ、今日の曲げ、なんか変だな』って思っただろうけど、結局気づかずに大量生産だよ。で、結果、不具合品の山ができたってわけだ。」

AI猫生「それは…大量生産というより、大量惨劇ですね(笑)。で、不良品の対応はどうしたんですか?」

非凡ケニ「まずは応急処置だよ。ベンダーで曲げ位置のノッチを目印にして追加加工してみたんだ。でも、期待むなしく変形が直らず、トライ中止だ。」

AI猫生「ふむふむ。応急処置が応急で終わっちゃった感じですね。」

非凡ケニ「そういうこと。次に90度V曲げパンチでやってみたけど、曲げ位置がズレて高さが1ミリも伸びちまった。これもNGだった。」

AI猫生「なかなか手ごわいですねぇ。V曲げパンチもお手上げとは。」

非凡ケニ「で、最後にL曲げの仮型を作って再トライだ。これがなんとか規格に近い状態になったんだ。ワーク押さえ用のウレタンを追加して、パンチで底突きしながら面修正して、ようやく良品になった。」

AI猫生「おお、ついに解決ですね!でも、それにしても随分と手間がかかりましたね。」

非凡ケニ「まあな。こんなトラブル、事前に完全に防ぐのは難しいけど、現場で対応できる基礎技術が大事なんだよ。柔軟な発想と技術力がトラブルを救うんだ。」

AI猫生「なるほど、経験がモノを言うってやつですね。それで、暫定L曲げ型の詳しい話も聞きたいです。」

非凡ケニ「よし、説明してやるよ。まず、60トンプレスを使って修正曲げ加工を行うことにした。材料は適当な大きさのS45C材があったけど、型としては不適切だな。だから、焼き入れ材をインサートとして入れることにしたんだ。」

AI猫生「材料からすでに工夫が必要だったんですね。インサートの加工はどう進めたんですか?」

非凡ケニ「製品のニガシ部分を削って、インサート部のインローを掘り込んだ。上型パンチはシャンクに直接つけるタイプで、今回は材料押さえはなしだ。パンチの長さは曲げシゴキ量を考慮して設定して、変形部を平面に戻すための平打ち部も追加した。」

AI猫生「おお、細かいところまで設計してますね。でも、バックアップは必要だったんじゃないですか?」

非凡ケニ「もちろんだよ。パンチが修正時に外側へ逃げるのを防ぐために、S45Cのブロックを使って横から押さえた。ボルトはM12を使って固定したよ。初回トライでは曲げ高さが0.6ミリズレたけど、調整して最終的には規格通りになった。」

AI猫生「やっぱり最後は微調整がモノを言うんですね。技術者魂を感じますよ。」

非凡ケニ「まあな。こういうトラブル対応こそ現場力が試されるんだよ。今回もなんとか乗り切れたけど、次からはトラブルを未然に防ぐ工夫をもっと考えないとな。」

AI猫生「トラブルは避けられないけど、それを乗り越える力が現場を支えるってことですね。今日はいい話を聞かせてもらいました!また次回もお願いします!」

非凡ケニ「おう、次回も笑いと技術を届けてやるよ。じゃあな!」

まとめナレーター

いやー、今回も波乱万丈でしたね!でも、現場では何が起こっても冷静に対応する技術力が求められるってこと、よーくわかりました。非凡ケニさんとAI猫生が見せてくれた、トラブル対応の知恵と笑い。皆さんも「現場力」、ぜひ鍛えてくださいね!それではまた次回、お楽しみに!

今日のモノづくりテーマ:ステンレスSUS304-2B材(板厚1.5㎜)製品トラブル

本日は、ステンレスSUS304-2B材の板厚1.5㎜を使用した曲げ加工製品で発生したトラブルと、その対策についてお話します。現場で400個を生産中、L曲げ型が破損してしまい、曲げ位置が欠損した状態で加工が続行され、大量の不具合品が発生しました。

不具合品の手直し対応の流れ

① ベンダーによる追加加工

- 曲げ位置ノッチを目印にして再度曲げを試みましたが、変形が改善せず中止しました。

② 90度V曲げパンチによる対応

- ノッチを基準に90度V曲げパンチで加工。

- 結果、ワークの変形が修正できず、曲げ位置がズレ、曲げ高さが1㎜伸びたためNG。

③ 仮設L曲げ型でのトライ

- 仮設のL曲げ型を製作し、再加工を実施。

- ある程度変形が抑制され、規格に近い状態まで改善。

- ワーク押さえ用のウレタンを追加し、パンチによる底突きで面修正を行い、最終的に良品化に成功。

今回のポイント

このようなトラブルは事前に完全に防ぐことは難しいですが、問題が起きた際に現場で迅速に対応できる基礎技術が重要です。現場のアイディアと柔軟な発想が、不具合対応のカギとなります。

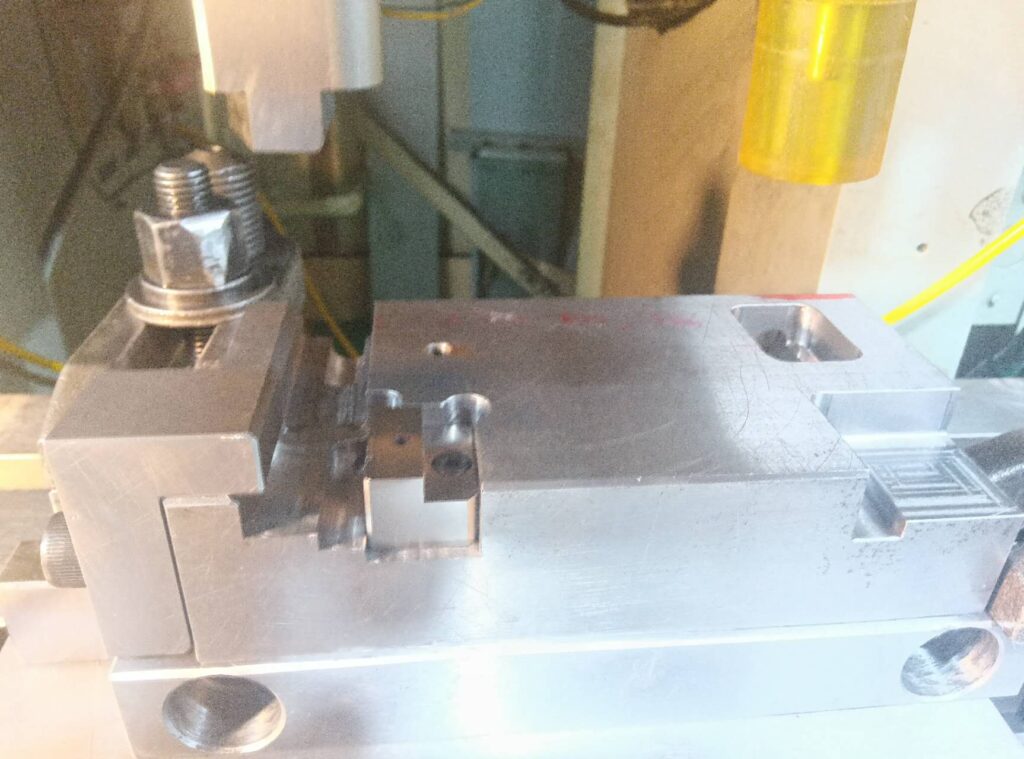

暫定L曲げ型の詳細

- 構想と修正方針

- 60トンプレスを使用して修正曲げ加工を行い、正規品スペックに手直しする。

- 材料選定と型製作

- 適当な材料(S45C)を確認。材質としては不適切なため、焼き入れ材のインサート部品を導入。

- 製品のニガシを削り、インローを加工して装着。

- パンチとバックアップの設計

- パンチはシャンクに直接取り付けるタイプとし、変形部を押さえるための平打ち部を設置。

- パンチが外側へ逃げるのを防ぐため、S45C製ブロックで横から押さえ、M12ボルトで固定。

- トライ結果

- 初回トライでは曲げ高さが0.6㎜ズレが発生。調整後、巾寸法と高さが規格内となり合格。