長尺U曲げをすると、曲げ線は反る、ゆがむ、波打つ。

これは金型やプレス機械の剛性が十分であっても避けられない現象だ。

一般的にはスプリングバックが原因とされているが、実はそう単純な話ではない。

今回のテーマは、「長尺U曲げの反り対策 – 原因と注意点を解説。世相コラボ付き」。

技術的な視点から、なぜ反りが起こるのか、そしてどうすれば修正できるのかを深掘りする。

そして、今回明らかになるのは、反りの真の原因が別のところにあるということ。

この現象、どこかで聞いたことはないだろうか?

ものづくりも農業も、理不尽な力で無理に曲げられ、反りが発生している。

政策による圧力と歪み、それによって現場がどう変わっていくのか…。

今回の解説では、長尺U曲げの技術を掘り下げながら、今の世の中が抱える“反り”にもツッコミを入れていく。

そして、その入り口は「食料供給困難事態対策法」と技術のコラボ漫才。

まずは、少し肩の力を抜いてAI猫生と非凡ケニの掛け合いを楽しんでほしい。

それでは、始めよう。

AI猫生 × 非凡ケニ:ものづくりと農業、政府の無茶ぶりをぶった斬る!

ナレーション:

「2025年4月、日本に激震が走る! 政府が突如発表した新法 『食料供給困難事態対策法』!

これにより、農家たちは ‘作れ! さもなくば罰金!’ の超・強制労働モードへ突入!!

だが、果たしてこの法律、合理的か!? それともバカバカしいか!?

そして… この流れがものづくり業界にも波及する未来が!?

今夜は、この話題をAI猫生と非凡ケニがクールに、そしてめちゃくちゃボケながらぶった斬る!」

1️⃣ まずは概要を聞いてみよう

AI猫生:「非凡ケニ、ご存じですか? 4月から日本で施行される『食料供給困難事態対策法』について!」

非凡ケニ:「ん? なんだそれ。食料供給が困難な状況で政府が何かしてくれるんか?」

AI猫生:「いやいや、全く逆ですね! 農家に向かってこう言うんです。

『今すぐ食べ物を作れ! 断ったら罰金な!』」

非凡ケニ:「は!? 政府は普段、農業支援とかほとんどしてねぇくせに、食料が足りなくなった途端に ‘お前ら作れ’ って何様のつもりだ?」

AI猫生:「そう! まるで 『あれ? 俺たちのメシがなくなる? じゃあ農家、お前ら働け!』 という、政府の身勝手そのものですね!」

非凡ケニ:「どこの独裁国家だよ! 罰金までつけるとか、どんだけ農家を搾取すれば気が済むんだ?」

AI猫生:「これはですね、日本政府がついに 『農家は政府の奴隷だ』 と公言した歴史的瞬間と言えるでしょう!」

非凡ケニ:「農業ってそんな簡単なもんじゃねぇぞ? 東京の官僚と政治家どもが畑を耕してみろや! スーツ脱いで、泥まみれになって、腰痛に苦しんでみろ!」

AI猫生:「…非凡ケニさん、もう怒りで突っ込みじゃなくなってますよ(笑)」

非凡ケニ:「いや、俺、ツッコミの前に怒るわ!」

2️⃣ もしもの未来!? 金属加工業界も同じ道を辿る!?

AI猫生:「でも考えてみてください。政府が農業に口を出すなら、次はものづくり業界にもくるんじゃないですか?」

非凡ケニ:「あ? まさか……」

AI猫生:「はい! 次は 『金属加工困難事態対策法』 の登場です!政府が町工場に向かってこう言います。

『今すぐ金型作れ! 断ったら罰金な!』」

非凡ケニ:「おいおい、そんな無茶言うなよ! いきなり金型作れって、米や野菜みたいに畑から生えてくるわけじゃねぇんだぞ!」

AI猫生:「でも政府は ‘ものづくりは大事だから’ という理由で、金属加工業界にも法律を適用するかもしれません!」

非凡ケニ:「やめてくれ! 金型職人はファストフードみたいに即席で育つもんじゃねぇんだよ! 40年かけて培った技術を ‘さあ今すぐ作れ!’ って、そんな簡単にできるか!」

AI猫生:「そもそも、農業だって簡単じゃないですからね。技術や経験の積み重ねがあるわけで。」

非凡ケニ:「そうだ! ‘農業と塑性加工の共通点’ って、どっちも ‘経験と勘’ がめちゃくちゃ大事なんだよ!」

AI猫生:「それなのに、政府はどっちも軽視して、いざとなったら ‘作れ!’ って命令するだけ。」

非凡ケニ:「おいおい、日本の大手企業は、今まで俺たち中小零細の技術とノウハウで成り立ってきたんだぞ! トヨタもSONYも、俺たちがいなきゃ世界で戦えなかっただろ!」

AI猫生:「まさに! でも政府は、その重要性に気づかず、気づいたときには ‘町工場がなくなってました’ ってオチになるんですよね。」

非凡ケニ:「そうなったら、トヨタの車は ‘エンジンなし’、SONYのテレビは ‘画面なし’ ってことになるぞ!」

AI猫生:「それもう、ただの鉄の塊と黒い板ですね(笑)」

非凡ケニ:「そしたら政府は ‘あれ? ものづくりが困難になった? よし! 金属加工困難事態対策法だ!’ って、またバカな法律作るに決まってる!」

AI猫生:「もうこの国の法律、全部 『俺たちがやらかした問題を他人に押し付ける法』 ですね!」

非凡ケニ:「次は ‘霞が関金型工場’ を作って、官僚どもにプレス機回させようぜ!」

AI猫生:「では皆さん、次回もクールに、そして痛烈に斬っていきましょう!」

ナレーション:

「次回、霞が関プレス工場計画、始動!? お楽しみに!」

説明文(U曲げの反り対策まとめ:一般論 vs. ケニ理論)

🔹 一般的な見解

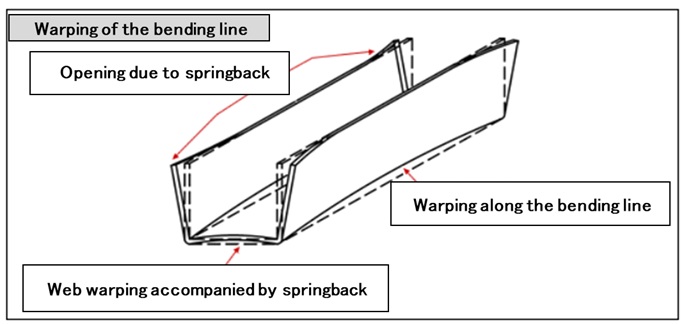

U曲げをすると、フランジ部やウェッブ部に反りが発生する。

一般的には、その原因は スプリングバックによるもの とされ、対策として

✔ スプリングバックを抑制すること

✔ 金型やプレス機の剛性を高めること

が推奨されている。

しかし、これはあくまで単純な見解にすぎない。

実際には、反りの原因はスプリングバックだけではなく、材料の動き・金型の設計・プレス機の特性が複雑に絡み合って発生する。

対策も単にスプリングバックを抑えれば解決するわけではない。

ここでは、一般論では捉えきれない 「本当の反りのメカニズム」 を深掘りし、具体的な対策 を示す。

🔹 フランジ部の長手方向の反りの原因

フランジの反りは、スプリングバックの影響に加え、材料の流れや曲げ角度のばらつきが関係している。

- 曲げた断面を見ると、内側は圧縮、外側は引張 になっている。

- 内側では余肉が余り、長手方向へ流れる。

- 外側は板厚が減少し、長手方向の内側へ材料が引き寄せられる。

➡ この「材料の流れ」は抑制できない。これは理屈上避けられない現象である。

➡ だからこそ、下死点での底突きを充実させることが必須となる。

しかし、これだけでは不十分で、曲げ角度のばらつきが反りの見え方に大きく影響する。

🔹 「曲げ角度のばらつきが反りに見える」

実際のところ、フランジ部の面の反りは、曲げ角度のばらつきによる錯覚である可能性が高い。

- スプリングバックによって 曲げ角度にばらつきが生じる

- 角度のばらつきが視覚的に「反り」として見えてしまう

➡ つまり、フランジの面の反りを抑えるポイントは、「曲げ角度を均一にすること」 である。

ここで重要なのは、底突きをしっかり行うことで、曲げ角度を安定させることだ。

✔ 曲げ角度を均一にするには、バックアップの強化が必要不可欠

✔ シゴキ量を適切に設定することで、角度を安定させる

🔹 ウェッブ部の長手方向の反りの原因

ウェッブ部の長手方向の反りは、フランジの開きの影響 だけではなく、底突きが不足すると解消されない。

- 製品の両端ほど反りが大きく、中央は少ない

- フランジの開きによる角度差が「反り」として見える場合がある

➡ 対策として、底突きを充実させ、曲げ角度を均一にすることが必須。

フランジの拘束力を適正に設定し、曲げ後の開きを最小限にする。

🔹 ウェッブ部の巾方向の反りの原因

ウェッブ部の巾方向の反りは、板押さえ力とクッション力の影響を強く受ける。

- 板押さえ力が不足すると、巾方向の反りが大きくなる

- クッション力が不足すると、底突きが不完全になり、反りが解消されない

➡ クッションの力やスプリングの本数を増やせばいいわけではない。

- 長尺製品では、クッション力が材料全体に均一に伝わるようにすることが重要。

- 押さえのパッドの剛性を強化し、均一に押せる耐力を付与することが必須。

ここでさらに重要なのが、金型の剛性確保である。

💡 スプリング穴が底突き部の剛性を低下させ、逃げが発生する。

➡ そのため、金型の厚みを増やし、逃げを軽減する必要がある。

💡 厚みを増やすことで重量が増すため、剛性を確保しながら軽量化する工夫が必要。

➡ そこで、細いクッションピンをスプリングなどの間に配置し、剛性を補強する。

💡 敷座(しきざ)の選択も重要。

➡ 要求される製品精度によるが、べた(全面)にするのが良い。

🔹 具体的な対策

① フランジ部の反り対策

✔ 曲げ角度のばらつきを抑え、均一な角度で曲げることが最優先

✔ バックアップを強化し、フランジ部を超均一に押せる耐力を付与する

✔ 余肉の流れは抑制できないため、下死点での底突きを充実させる

✔ 対策としては、ほとんどシゴキ量で調整する。だからバックアップが大切。

② ウェッブ部の長手方向の反り対策

✔ 底突きをしっかり行い、長手方向の反りを最小限にする

✔ 押さえの剛性を向上させ、曲げ角度のばらつきを防ぐ

③ ウェッブ部の巾方向の反り対策

✔ クッション力を最適化し、材料全体に均等に荷重を伝える

✔ 押さえのパッド剛性を強化し、均一に押せるようにする

✔ スプリング穴による剛性低下を防ぐため、金型の厚みを増やす

✔ 重量増を軽減しながら剛性を確保するため、細いクッションピンをスプリングの間に配置

✔ 敷座は製品精度に応じるが、基本的にべたにするのが良い