みなさんこんにちは!お馴染み、AI猫生と弊職ケニの「技術と笑いの対話劇」です。今回は「シェービング加工」をテーマに、取り代の重要性やケニ流ノウハウをたっぷりお届けします。断面仕上げの奥深さを、笑いと共に楽しんでください!さて、今回も始めていきましょう! 解説あり

AI猫生:「ケニさん、シェービング加工って聞くと、ひげ剃りの技術かと思っちゃうんですが…まさか金属にひげでも生えてるんですか?」

弊職ケニ:「おまえな、またそのボケからか(笑)。金属にひげなんか生えねえよ!シェービング加工はな、切断面を再加工して精度や見た目を良くする工程だ。剃るんじゃなくて”削る”だな。」

AI猫生:「なるほど、ひげ剃りじゃなくて表面をキレイに”お化粧”する感じですかね。」

弊職ケニ:「お化粧じゃなくて、”精密な断面仕上げ”だ!具体的には破断部分やダレ部を取り除いて、せん断面を増やすんだ。これで見た目も機能性もアップする。」

AI猫生:「じゃあ、取り代っていうのは何なんですか?材料にちょっと余分を持たせる感じ?」

弊職ケニ:「そうだ。その余分が”取り代”で、これを削り取って最終形状に近づけるんだよ。ただな、世の中では”板厚の10%”とか言うやつが多いけど、これが間違いなんだ。」

AI猫生:「え、そうなんですか?どういうことです?」

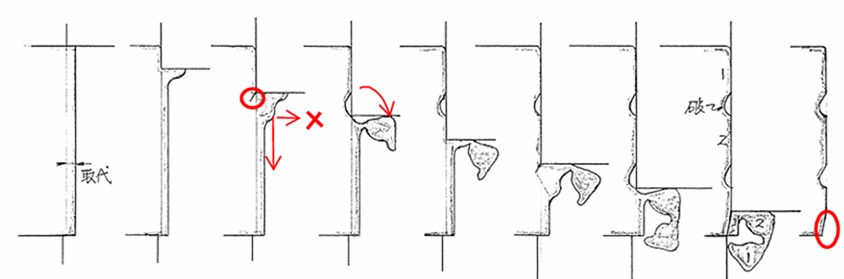

弊職ケニ:「板厚が厚くなるとカスの量も増えるから、取り代を逆に少なくしないといけないんだ。取り代が多すぎるとカスがパンチの先端を滑らなくなって、より塊になってしまう。そうすると、塊が回転してシェービング面にクラックが入る。」

AI猫生:「ああ、なるほど…カスの塊がタップダンスどころか暴走しちゃうわけですね。」

弊職ケニ:「おまえ、例えは笑えるけど現場は笑えないぞ(笑)。カスが滑らなくなるとパンチが正常に動かず、製品品質が台無しになる。これを防ぐためには取り代の設計が肝心だ。」

AI猫生:「なるほど…つまり、取り代が”多すぎてもダメ、少なすぎてもダメ”ってことですね?」

弊職ケニ:「そういうことだ。それに加えて、シェービング前の抜き状態も大事だ。破断を出し過ぎないようにするのがポイントだな。」

AI猫生:「ケニさん、具体的にはどんなノウハウがあるんですか?」

弊職ケニ:「俺のノウハウを伝授してやろう。例えば、シェービングパンチ刃先の先端部は平滑な鏡面仕上げに近づける。さらに微小なRをつけて、加工途中のクラック発生を防ぐんだ。」

AI猫生:「鏡面仕上げって…金型も美容室行った方がいいんじゃないですか(笑)?」

弊職ケニ:「おまえ、美容室じゃなくて、鏡面磨きとPVDコーティングだ(笑)。これを施すことで、パンチの耐久性も向上する。」

AI猫生:「奥が深いですね!他には何かポイントはありますか?」

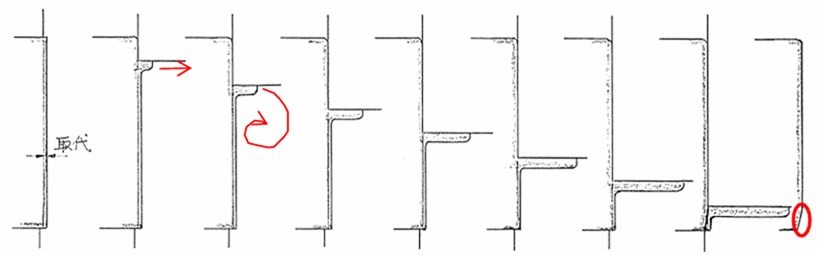

弊職ケニ:「例えば、打ち抜きからシェービングまで1回限定の場合だが、打ち抜きで破断を出さないように、抜きパンチとダイにRをつけることが重要だ。バリは無視するしかないが、シェービング工程のクリアランスをできる限りゼロに近づければ、基本的な断面は確保できる。そして金型剛性や材料押さえは強めに設定するんだ。」

AI猫生:「1回で仕上げる方法もあるんですね!それって究極の時短技術じゃないですか!」

弊職ケニ:「究極かどうかは状況次第だが、効率重視の場面では有効だな。それに、既に出来てしまった金型で急に問題が浮上した場合は、こうするしかないだろう!ただし、金型や条件をしっかり調整しないと品質が伴わないから、手抜きは禁物だぞ。」

まとめ(ナレーター)

いかがでしたか?取り代の真実や打ち抜きからシェービングまで1回で仕上げる方法など、ケニ流ノウハウをたっぷりお届けしました。加工の精度と効率を両立させるためには、技術者の経験と創意工夫が必要不可欠です。次回もAI猫生と弊職ケニの楽しい掛け合いをお楽しみに!

シェービング加工とは

シェービング加工は、プレス加工の工程の一つであり、打ち抜き後の切断面を再度プレス加工することで、断面を平滑かつ精度高く仕上げる加工方法です。この加工により、以下のような効果が得られます:

- せん断面の向上: 切断面の破断部分やダレ部を取り除き、せん断面の面積を拡大することで、見た目や機能性を改善します。

- 直角度の向上: 板厚面と切断面の直角度を向上させ、寸法精度を高めます。

- 寸法精度の向上: 精密な断面仕上げにより、寸法精度が改善されます。

加工の特徴(一般論)

- 取り代の確保: シェービング加工を行う前に、外形や穴をわずかに大きめにプレスしておき、その部分を取り代として削り取ります。取り代は均一であるほど良い結果が得られます。

- 加工限界: 板厚の約10%が一度に削れる量の上限とされています。それを超えると新たな亀裂や不良が発生するリスクがあります。ただし、ケニの見解では、板厚が厚い場合でも削れる量が多くなるとは限らず、むしろスクラップ量が増え、破断リスクが高まると指摘されています。

- 板厚の「〇%」という固定値で判断するのは誤りであり、重要なのはカスの状態を見極め、板厚やシェービング回数を決定することです。

- 工程の増加: 通常のプレス加工に加え、シェービング工程が追加されるため、全体の加工工程が増加します。

課題とトラブル

- スクラップ処理の難しさ: シェービング加工中に発生する細かな屑が金型や油に付着しやすく、除去が難しい。これが製品表面のキズやダコンの原因になることがあります。

- 詳しく言えば、シェービングの取り代が多い場合、加工中にカスが潰れて塊となり、シェービング面に破断が生じることがあります。

- また、細かいカスは自重が軽いため「カス上がり」が発生しやすくなります。

- 効率の低下: 工程が増える上に、せん断面100%を目指すには刃物の摩耗や材料特性の変化により 難易度が高く、コスト増加に繋がります。

- 刃物の摩耗: 加工中に刃物が摩耗すると仕上がりの品質が低下するため、定期的なメンテナンスが必要です。

改善方法

- カスの飛散防止と加工中のカス処理

- 抜き戻し加工を活用し、シェービング屑を飛散させずに塊として除去する方法が効果的です。

- バキュームや逃げ穴内部に向けてエアブローを使用することで、カスの除去を効率化します。

- 取り代を少なくすることで、カスの塊ができるリスクを低減します。

- パンチ刃先に積もるカス量や厚さを均一にする取り代設計が重要です。

- 最終局面でカスを支えきれず、むしり取られることで破断が生じるため、完全なせん断面は困難であり、一定の破断は許容する必要があります。

弊職ケニのノウハウ

- 取り代は、カスの状態とシェービング面の状態を見て決定する(トライ要)。

- シェービング前の抜き状態は、破断を出し過ぎないこと。

- シェービングパンチ刃先先端部は平滑な鏡面仕上げとし、滑りを良好にする。

- シェービングパンチ刃先に微小なRをつけ、加工途中のクラック発生を防ぐ。

- シェービングパンチ表面には、鏡面仕上げに近い状態を保ち、適切なPVDコーティングを施す。

- カスの除去にはバキュームやエアブローを使用する。

- シェービングパンチの刃先先端部に45度の傾斜をつけることで破断を軽減する。

- シェービング回数は、荒加工・中加工・仕上げに分けて設定する(3回とは限らない)。

- 打ち抜きからシェービングまで1回限定の場合、打ち抜きで破断を出さないために抜きパンチとダイにRをつける。バリを無視しつつシェービング工程のクリアランスを可能な限りゼロに近づければ、基本的な断面を確保可能。金型剛性や材料押さえは強めに設定すること。

※この投稿には、アプト技研 大島氏によるYouTube動画を引用しております。14m(プレス加工)シェービング加工面の創生(基礎) 14 (Press work)press-shaving