こんにちは、皆さん!今日は金属プレス加工において、避けては通れない「パンチの摩耗」と「バリ」の関係について深掘りしてみましょう。え?パンチの摩耗なんて重たい話だって?いえいえ、今日はAI猫生さんと弊職ケニのコンビで楽しくお届けします!ジョークや笑いも交えて進めますので、最後までお付き合いください。

AI猫生:「ケニさん、パンチって摩耗するんですねぇ。摩耗するパンチなら、柔らかいゼリーでも抜いてみたらどうですか?」

弊職ケニ:「おい、猫生!ゼリーを抜いてどうするんだ。金属を抜くからこその摩耗なんだよ。ちゃんと聞け!」

AI猫生:「冗談ですよ。じゃあ真面目に、なんでパンチが摩耗するんですか?」

弊職ケニ:「いい質問だな。摩耗の原因は主に4つある。まずは摩擦力だ。打ち抜くときに金属とパンチがこすれるから、表面が削れるんだ。」

AI猫生:「えーと、摩擦ってことは、金属とパンチの間にチョコクリームでも塗れば摩耗しないんじゃないですか?」

弊職ケニ:「チョコクリーム!?誰がそんな甘い発想するんだよ。潤滑剤を使えば摩耗を軽減できるけど、チョコは論外だ。」

AI猫生:「なるほど。次は?」

弊職ケニ:「次は塑性変形だ。金属が打ち抜かれるとき、表面にくっついてパンチが削られる現象をアドヒージョンって言うんだ。」

AI猫生:「アドヒージョン…アドヒージョンって、何か魔法みたいですね。」

弊職ケニ:「いや、そんなカッコいいもんじゃない。ただの摩耗の一種だ。」

AI猫生:「ふむふむ。他には?」

弊職ケニ:「衝撃と圧力も原因だ。パンチが金属に打ち込まれると強い力が加わって、ひび割れたり削れたりする。そして最後が熱だ。高速で打ち抜くときに発生する熱で、パンチ表面が柔らかくなって摩耗が進むんだよ。」

AI猫生:「パンチも熱中症になるんですね!」

弊職ケニ:「まあ、たとえるならそんな感じだな。」

AI猫生:「で、パンチが摩耗するとバリが出るって話でしたよね?」

弊職ケニ:「そうだ。摩耗が進むとパンチの形が変わって、クリアランスがズレる。これがバリ発生の原因だ。特に大きな尖ったバリになると、製品の品質に大きな影響を与える。」

AI猫生:「なるほど…じゃあ、摩耗の仕方も詳しく教えてください!」

弊職ケニ:「よし、次は摩耗の仕方を説明しよう。摩耗には大きく3つの段階がある。最初は初期摩耗だ。これはパンチが新品の状態で、表面の加工痕やわずかな凹凸が削られる段階だ。この段階では摩耗は比較的ゆっくり進む。」

AI猫生:「へぇ、それならすぐ壊れたりはしないんですね。」

弊職ケニ:「そうだ。でも次に安定摩耗の段階に入る。ここでは摩耗が一時的に落ち着くが、材料の硬さや加工条件が適切でないと摩耗が徐々に加速する。そして最後が急激摩耗の段階だ。ここではパンチの形状が大きく崩れ、刃先が鈍り、製品に大きな影響を与える。」

AI猫生:「急激摩耗って、どんな影響が出るんですか?」

弊職ケニ:「例えば、パンチの側面が摩耗してクリアランスが変わると、切断面が粗くなり、バリが大きくなる。また、パンチの垂直方向の摩耗が進むと、厚い材料を打ち抜いたときにフレーキング摩耗が起こりやすくなる。」

AI猫生:「フレーキング摩耗って?」

弊職ケニ:「パンチの水平面が削れて、小さな剥がれが発生することだ。この剥がれた部分が材料に影響を与え、さらなる摩耗や不良品の原因になる。」

AI猫生:「じゃあ、摩耗を抑えるにはどうすればいいんですか?」

弊職ケニ:「定期的なメンテナンスが必要だ。特に摩耗部分を研磨する際には、ルーペでしっかり観察し、完全に摩耗部分を除去することが重要だ。中途半端に残すと早期に摩耗が進んでしまう。」

AI猫生:「ルーペで摩耗観察…職人技ですね!」

弊職ケニ:「そうだな。そして潤滑剤を適切に使うこと、材料やパンチの組み合わせを見直すことも大事だ。」

AI猫生:「奥が深いですね…パンチってただの棒じゃないんですね。」

弊職ケニ:「ただの棒なんかじゃないぞ。命を吹き込んでやらないといけないんだ。」

まとめ(ナレーター)

パンチの摩耗は金属加工現場で避けられない課題ですが、その仕組みや進行過程を理解することで、不良品を減らし、製品の品質を向上させることができます。摩耗には初期、安定、急激の3段階があり、それぞれに特徴があります。摩擦、塑性変形、衝撃、熱などが複雑に絡み合い、最終的にバリが発生します。

定期的なメンテナンスや適切な対策を取ることで、パンチの寿命を延ばし、効率的な加工が可能になります。皆さんも、ぜひ現場での知識を深めてくださいね!

AI猫生:「次回はパンチにやさしいお手入れ方法を教えてください!」

弊職ケニ:「お手入れ方法って…猫生、パンチはペットじゃないんだぞ!」

それではまた!(=^・^=) 下に説明版を貼ります。

1. パンチが摩耗する理由

パンチの摩耗は以下の要因で発生します:

- 摩擦力: 打ち抜き時に金属板とパンチの間で発生し、パンチ表面を削ります。材料の硬さ、潤滑状態、接触面積、応力が影響します。

- 塑性変形: 板材が変形する過程で、金属粒子がパンチ表面に粘着(アドヒージョン)し、摩耗を進行させます。

- 衝撃と圧力: 打ち抜き時の衝撃力や局所的な高圧がパンチに微細なひび割れや削れを引き起こします。

- 熱的摩耗: 高速加工時に発生する熱でパンチ表面が軟化し、摩耗が加速します。

特に抜き応力が高い内カド部分では摩耗が起こりやすいです。

2. 摩耗の進行過程

摩耗は初期段階では安定していますが、一定のショット数を超えると急速に進行します。パンチの摩耗は垂直方向が主ですが、厚い材料ではフレーキング摩耗(水平面の削れ)も発生します。摩耗部が進行することでクリアランスが変化し、バリの生成に繋がります。

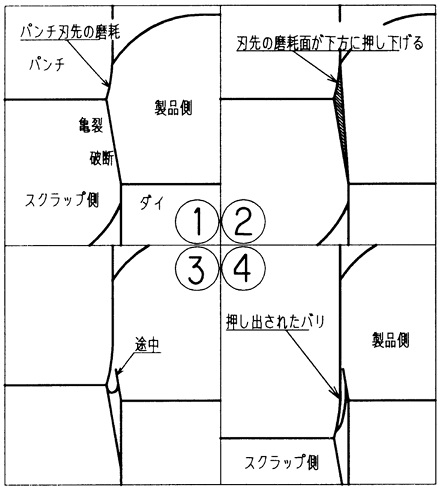

3. バリ生成のメカニズム

摩耗したパンチの側面が材料を押し下げ、クラック上部を押してずれを生じさせます。この過程で押し下げられた材料が塗り延ばされ、尖った大きなバリとして製品の下側に押し出されます。

特に摩耗した部分がダイ内部クリアランス内で影響を及ぼし、バリの成長が顕著になります。

4. 対策と注意点

摩耗したパンチの再研磨時は、側面摩耗を観察し、完全に摩耗部を除去することが重要です。不十分な除去は早期摩耗やさらなる不具合の原因となります。再研磨時にはルーペなどで確認し、適切に追い込み量を設定してください。