導入ナレーション

またしても発生したバーリング加工の「割れ」。

「こんなんじゃ生産が進まん!」と現場で怒号が飛び交う。

そんな中、立ち上がったのは、非凡ケニとAI猫生!

今回は前回とは一味違う割れに挑むことに――。 解説あり

対話パート:割れの原因を徹底追及!

非凡ケニ:

「おい、AI猫生!割れがまた出たぞ!しかも、今回はなんか様子が違うんだ。どうなってんだよ!このバーリング割れ!読者のみんなならどうする?頼むから教えてくれよ~」

AI猫生:

「おっと、これは緊急事態ですね。まずはネット情報を振り返りましょう!」

- 材料の伸び限界:加工中にフランジが伸びすぎると割れます。

- 下穴のバリ:バリが外側にあると、割れが発生しやすいです。

- 局部的な伸び:硬い材料では局部的な伸びが限界を超えて割れます。

- 加工条件が不適切:加工速度や加工油が悪いと割れます。

非凡ケニ:

「確かにその通りだが、それだけじゃねぇんだよなぁ。」

視点を変えろ!前回の割れとの違い

AI猫生:

「そういえば、前回もバーリング割れが出ましたよね。

その時は下パンチのガタツキが原因で、ストリッパーコマやスプリングを強化しましたよね?」

非凡ケニ:

「ああ、よく覚えてるな。確かに前回も似たような現象だった。」

AI猫生:

「じゃあ今回も同じ原因じゃないんですか?」

非凡ケニ:

「いや、今回は明らかに違う。割れの位置と割れ方が前回とは違うんだよ。」

AI猫生:

「割れの位置と割れ方が違う…?」

非凡ケニ:

「そうだ。前回はパンチがガタついたせいで、均等に広がるような割れだった。

でも、今回は割れが2か所から進展してて、しかもシゴキ前に進んでる。」

AI猫生:

「なるほど…それじゃあ、シゴキ自体の問題ではない、と。」

非凡ケニ:

「その通りだ!だから、別の要因を考える必要がある。」

現場ならではの複合要因を掘り下げろ!

AI猫生:

「非凡ケニさん、現場独自の要因を整理しましょう!例えば――」

- 下穴の位置ズレ:ほんの0.1mmズレても割れやすくなる。

- パンチの傷:片側に傷があれば、中心がズレてしまう。

- ダレ面側からのパンチ進入:バリが外側に出て割れの原因になる。

- パンチの形状:砲弾型、テーパー型、半円型…形状によって割れ方が異なる。

- 面粗さ:先端加工部が荒れていると致命的だ。

非凡ケニ:

「おう、まさにそれだ。それに加えて、局部給油の不足や、加工速度が影響する場合もある。」

これまでの対策も総チェック!

AI猫生:

「では、これまでにやった対策を振り返ってみましょう!」

非凡ケニ:

「よし、これがこれまでの対策だ――」

- パンチ先端部の磨き直し

- 下穴のバリ修正

- 局所給油の追加

- 材料押さえのタイミング調査(異常なし)

- ストリッパー受けコマの状態確認(異常なし)

- パンチ・ダイの同軸度確認(問題なし)

- パンチ位置の0.5mm調整:効果なし

AI猫生:

「これだけやってもダメですか…これは手ごわい!」

非凡ケニ:

「だろ?だから、徹底観察した結果、ついに原因が見えてきたんだよ。」

原因の核心:タイミングのズレ

非凡ケニ:

「割れが発生してたのは『下穴を広げるタイミング』だった。

局部的な伸びが限界を超えて、余肉が足りなくなってたんだ。」

AI猫生:

「ほほぅ、ということは、余肉を早く送る必要がありますね?」

非凡ケニ:

「その通りだ。そこでパンチ形状を平面付きに変更してみたんだ。」

AI猫生:

「なるほど、それで割れは改善したんですか?」

非凡ケニ:

「おう、割れがかなり減った。さらにパンチ中央部にガイド突起を設けて、

位置ズレも防止したから、現場は安定してきたぜ。」

AI猫生:

「さすが非凡ケニさん、現場の知恵が光りますね!」

まとめナレーション

今回の割れ原因は、加工タイミングのズレとストリッパー傾きによる影響だった。

非凡ケニとAI猫生のチームワークで、不具合は見事解決!

現場は再び順調な生産を取り戻したのであった。

非凡ケニ:

「これで安心して生産が続けられるな!」

AI猫生:

「割れ、もう割れませんね!現場の冒険はまだまだ続きますよ!」

非凡ケニ:

「そうだな…。割れは我らの永遠のテーマだな!」

結びの一言

今日も現場に平和をもたらした非凡ケニとAI猫生。

読者の皆さん、明日も笑顔と技術で現場を支えていきましょう!

1. ネット情報:バーリング割れの原因(一般的に言われていること)

バーリングが割れる原因として、次のようなことが挙げられます:

- 材料の伸び限界を超える:

バーリング加工時、フランジ部分が伸びすぎると割れが発生します。 - 下穴のバリが影響する:

下穴のバリが外側にあると、伸ばされる部分が割れやすくなります。 - 局部的な伸び:

硬い材料をバーリングする際に、先端部分が割れることがあります。 - 加工条件が不適切:

加工速度や加工油の選定が不適切な場合、割れが生じることがあります。

2. ケニさんが挙げた具体的な原因要因

- 加工要因

- 下穴の位置ズレがあると、割れやすくなる。

- パンチの片側に傷がある場合、そちら側に引っ張られてバーリング中心がズレる。

- バーリング方向:下穴のダレ面側からパンチが入ると、バリ面が外側になりやすい。

- 下穴の破断面が割れの引き金となる。

- バーリングパンチの要因

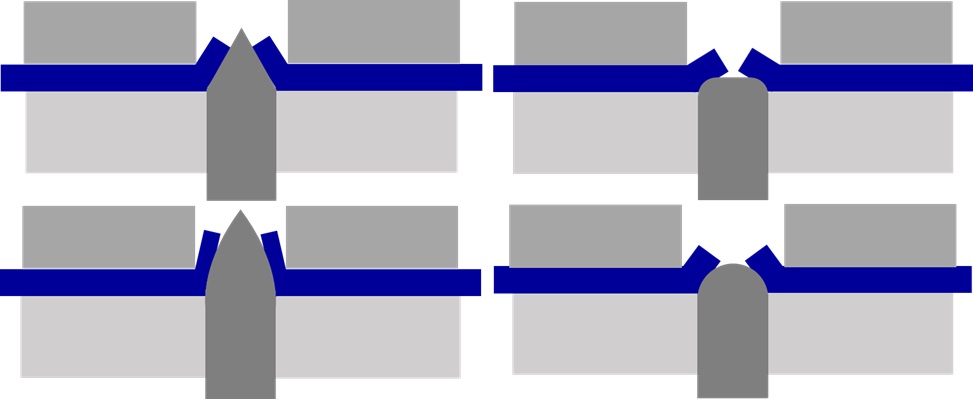

- パンチ先端形状:

代表的には砲弾型、テーパー型、半円型、平面型がある。それぞれの形状で割れ方に違いが出る。 - パンチ先端部の面粗さ:

パンチの先端加工部が荒れている場合、加工に影響する。

- パンチ先端形状:

- その他の要因

- 加工速度が合っていない場合、割れが起きやすい。

- 給油方法:ローラー給油のみでは局所的な油不足が生じる。油の種類や量も影響する。

3. 今回の事例の詳細

- 加工条件

- 被加工材:SPCE t0.8

- 下穴径:Φ2.4、M5転造タップ用(下穴φ4.57)

- パンチ形状:砲弾型

- 構造:

下にバーリングパンチ、局所ストリッパー設置。

上ストリッパーにバーリング受けコマとノックアウト(剥がし機構)を設置。 - 他加工工程:

小曲げ、角度曲げ、他のバーリング(計18か所)が影響を及ぼす可能性あり。 - 給油方法:ローラー給油のみ(局部給油なし)

- 使用機材:400T順送プレス機、SPM 25

4. 改善対策の実施内容と結果

以下の対策を実施しましたが、問題は解決せず:

- パンチ先端部を磨き直し。

- 下穴の状態改善(破断面やバリの修正)。

- 局所給油を追加。

- 材料押さえのタイミングと動きの調査(異常はなし)。

- 上バーリング受けコマの状態確認(問題なし)。

- パンチとダイの同軸度を調査(問題なし)。

- パンチを意図的に0.5mmずらして加工:

割れの反対側にずらしても効果なし。

5. 不具合現象の観察から気づいた点

- 割れは、シゴキ(仕上げ加工)の少ない側から大きく発生。

- 割れが2か所から進展しており、最も扱かれている反対側からではなく、そこから離れた位置に割れが生じている。

- シゴキ前の段階で既に割れが進行していることが判明。

6. 原因の特定

これまでの調査結果から、次のことが判明しました:

- 割れの原因は「下穴を広げるタイミング」にある。

- 対策:

下穴を広げる際、先端部に素早く余肉を送ることで割れを抑制可能。

→ 先端部形状の見直しが最も効果的と判断。 - ストリッパーの傾きによって、パンチが片当たりを起こし割れが拡大している。

- 構造的な改造は困難なため、パンチ先端形状を変更する対策を採用。

7. 採用した対策

- パンチ形状を、シゴキを早める「平面付き形状」に変更。

- 注意点:

- 下穴とのズレや、ダイ・パンチ間の同軸度に狂いが生じる可能性がある。

- 対策として、パンチ中央部にガイド突起を設け、位置ズレを防止する工夫が必要。

8. 結論

- 今回の不具合原因は、バーリング加工における「シゴキタイミング」と「下穴拡大タイミング」のズレ。

- 改善策として、バーリングパンチの先端形状を工夫し、余肉を素早く送ることで割れを防止。

- ストリッパーの傾きが完全に直せない状況下でも、この形状変更により割れを大幅に軽減することができた。

●最後におまけ。

バーリングパンチ形状の影響と効果

ミスミ技術情報によると、バーリングパンチの先端形状にはいくつかの種類があり、一般的には砲弾型がよく使われます。しかし、他にも形状によって加工結果が変わることが分かっています。

形状の違いは、バーリングの高さや加工力に影響を与え、特に割れ対策として重要な役割を果たします。

ポイントは「下穴を広げるタイミング」と「シゴキが始まるタイミング」。

- シゴキが早い形状は、余肉が素早く送られるため、割れが発生しにくくなります。

- 形状を工夫することで、加工の安定性が高まり、割れのリスクを軽減できます。

バーリング加工では、このような細かな形状調整が成果を大きく左右するのです!